El lean manufacturing se basa en la calidad total o TQM, estas siglas significan Total Quality Management, en el Just in time, Kaizen, la Teoría de las restricciones y la ingeniería de los procesos, digamos que el lean manufacturing realiza un recopilatorio de todos los sistemas de producción

¿Qué es el Lean manufacturing?

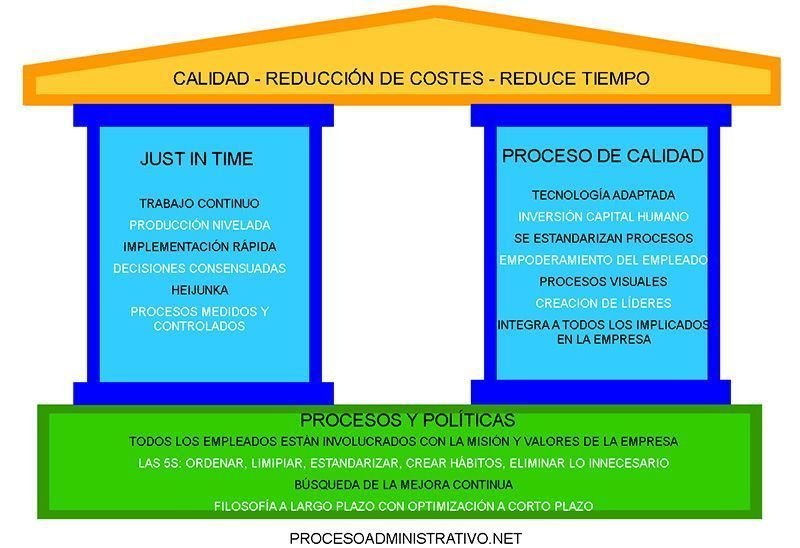

Podemos definir el Lean manufacturing o sistema de producción Lean como un sistema que permite ofrecer unos productos y servicios mejores en determinadas áreas como sería en calidad, costes, distribución y lanzamientos, teniendo como base la optimización de recursos o reducción de gastos innecesarios.

El Lean manufacturing es considerado un sistema de producción ajustada, esto significa que tienen stocks bajos pero con las características anteriormente mencionadas, ya que un el método Lean manufacturing si es cierto que son stocks bajos pero eso eso va a producir mas costes, problemas de calidad etc. no es considerado como un sistema Lean.

Un gran resumen de esto sería que la empresa no pare de trabajar pero con un stock muy bajo. Además tiene como objetivo el crecimiento de la empresa bajo la mejora continua.

Características del sistema Lean

El sistema o método de Lean es muy fácil de confundir ya que es un sistema de producción ajustada y en ocasiones puede costar diferenciar este sistema con el de sistema de producción estresada, veamos las características del Lean manufacturing:

- La empresa no debe parar de generar con un stock mínimo.

- Se debe ir en función de los consumidores y no de la maquinaria de la empresa. Esto significa que la producción va en función de la demanda y no de la capacidad que tenga la maquina para crear productos.

- Debe existir un proceso de control de calidad. Este tipo de procesos reducen el tiempo y minimizan los costes.

- No solamente la cadena de producción debe estar pendiente de los gastos innecesarios, sino cada uno de los departamentos de la empresa.

- Busca objetivos a largo plazo y la involucración de todos los empleados.

- En el Lean manufacturing se debe tener una buena relación con los proveedores para que la entrega de material no tenga retraso, esto se debe estipular en las políticas de compras.

- Te dejo un enlace que te va a interesar sobre esto, el método Kanban.

La importancia del Lean manufacturing en la empresa

El sistema Lean manufacturing tiene como objetivo la mejora continua de la empresa, enfocándose en la integración de procesos y herramientas para poder medirlos, el sistema de Lean manufacturing buscará la mejora de calidad, la reducción de los costes y plazos de entrega y a su vez en la empresa deberá promover el buen ambiente laboral buscando la motivación de la plantilla o buen ambiente laboral.

Ejemplo de Lean manufacturing

En honor al primer sistema Lean implementado vamos a realizar un ejemplo de la empresa que lo introdujo que es Toyota

El sistema Lean manufacturing implementado en Toyota tiene 14 principios que podemos dividir en 4 apartados:

Filosofía a largo plazo

Este sistema arranca con el primer principio indicando que su toma de decisiones son enfocadas a largo plazo y la reducción de costes a corto plazo. Aquí es donde arranca todo y Toyota tiene como base este principio para realizar los demás.

La empresa debe tener un flujo continuo para detectar problemas, esto va en búsqueda de los proceso que se pueden suprimir o que están retrasando el trabajo, un enlace relacionado con esto sería la cadena de valor.

Tiene una producción basada en el Just in Time, produce lo que el cliente necesita sin crear un exceso de producción, esta es una manera de reducir gastos innecesarios.

Proceso correcto

Su base de carga de trabajo está basado en el método Heijunka, vamos a poner un ejemplo de esto que se va a entender mejor, Toyota trabaja como tortuga paso a paso creando siempre la misma producción basado en años anteriores, con esto nos referimos a que en los doce meses del año siempre crear una producción media para todo el año, si sabe que en diciembre la producción es mayor ese exceso de trabajo lo divide entre los doce meses y no es que produzca mas en ese mes o época de mas producción.

Parar el trabajo para resolver problemas la primera vez, es una gran filosofía ya que muchas veces no paramos para ver si estamos realizando bien el trabajo, en Toyota se estableció este principio cuando se detectó que una máquina que fabricaba telares se paraba cuando estaba defectuoso y desde entonces siguen con la misma filosofía. Mejor para y solucionar problemas a trabajar y luego tener productos defectuosos.

Se debe tener los procesos estandarizados son clave para la mejora continua y un empoderamiento del empleado, esto es lógico si los procesos están claros de como se deben realizar el empleado sabe hasta donde tiene autonomía para realizar su trabajo. Esto ayudará a tener los tiempos controlados y evitará errores.

Realizar controles visuales, con esto se pretender no ocultar ningún problema a la hora de realizar los procesos, nada mejor que una herramienta que pueda medir el proceso para este punto. Toyota utiliza el control visual para esto.

El uso de la tecnología debe ser útil a los trabajadores, la tecnología nunca podrá sustituir al trabajador por lo cual nació para ayudarlo y con ella debe realizarse el flujo continuo, además esta tecnología debe estar acorde al nivel de la empresa.

Innovación en una empresa con ejemplos

Cuadro de mando integral de una empresa

Proceso de control de calidad, ejemplo

Desarrollo del personal

Creación de líderes que estén comprometidos con la compañía. No es lo mismo un líder que un jefe, si quieres mas información sobre este punto te dejo un enlace del liderazgo en la empresa.

Desarrollo de equipos de trabajo, Toyota lo tiene claro, si tus trabajadores son excepcionales crearan productos a su nivel. Un dato curioso de Toyota es que fabrica sus propios tornillos.

Respeto a socios, clientes y proveedores, Toyota tiene la filosofía de tratar a todo aquel vinculado con la empresa como si fuera de la compañía y esto crea un gran vínculo.

Aprendizaje y resolución de problemas

La dirección de la empresa, gerencia, los jefes no están sentados delante del ordenador viendo resultados (que sí en ciertos momentos sí) pero van al área de producción, distribución etc. para comprobar por ellos mismos que todo esta correcto, en búsqueda también de limitaciones o problemas para optimizar los procesos de la empresa.

La toma de decisiones, cuando en otras empresas la toma de decisiones debe ser urgente, en Toyota no, se toman las decisiones lentamente basándose en varias alternativas, eso sí una vez tomadas las decisiones se implementan a gran velocidad para ver sus resultados.

Según Toyota sigue siendo una empresa de aprendizaje, esto es clave para la mejora continua, si le añadimos una reflexión implacable, tendremos una empresa de éxito como es Toyota.